Dictionaryやさしい経営・ビジネス用語集

生産マネジメントにおいて、不良品の削減や生産効率の向上は、企業の競争力を高める上で不可欠な要素です。品質管理と改善は、その実現に向けた重要な取り組みであり、その中心的な役割を担うのが「PDCAサイクル」と「QCストーリー」という二つの手法です。本記事では、これらの手法について、生産マネジメントと品質管理の視点から深く掘り下げて解説します。

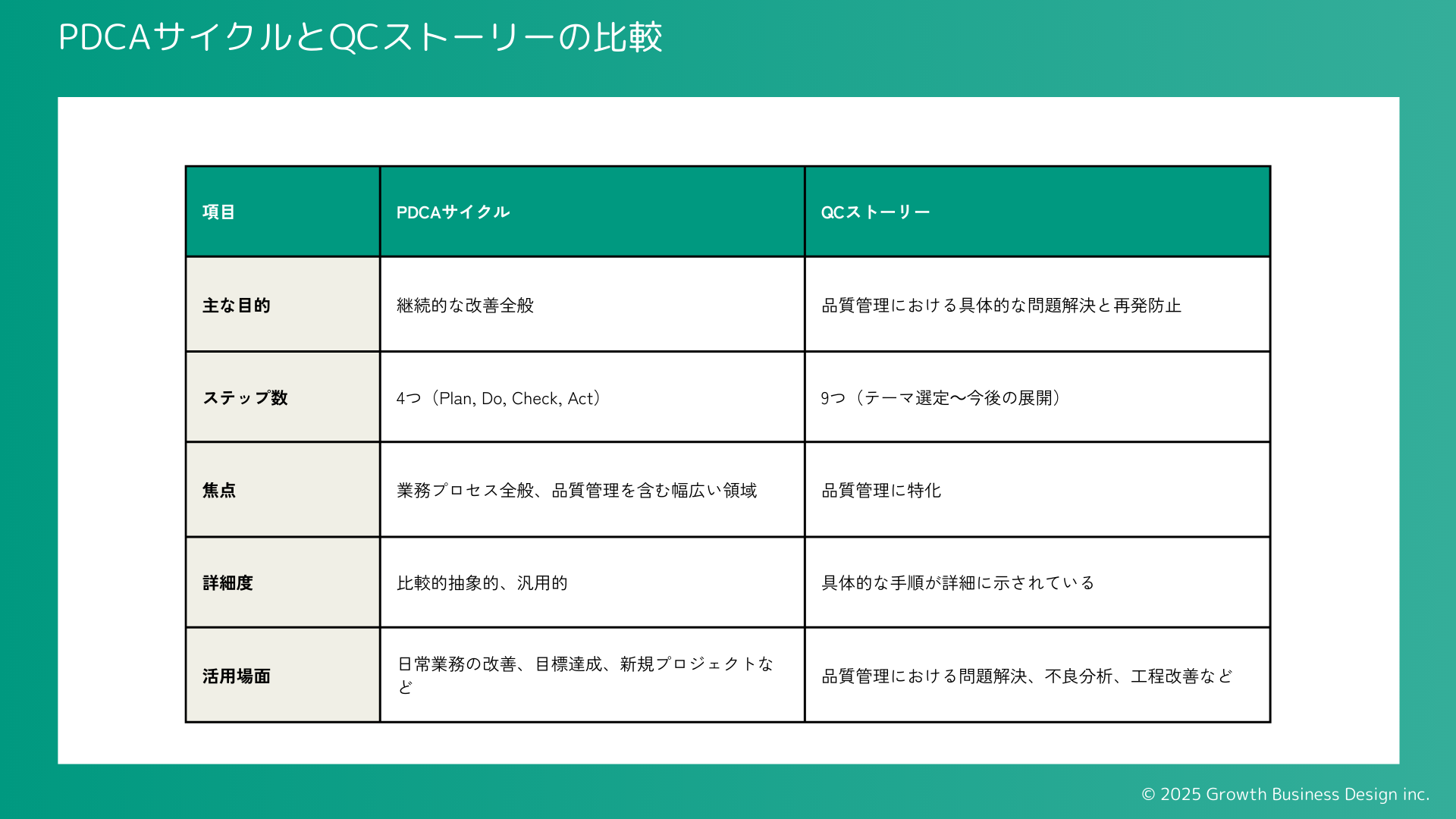

PDCAサイクルとQCストーリーは、どちらも継続的な改善活動を推進するためのフレームワークです。PDCAサイクルは、Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)の4つの段階を繰り返すことで、業務の効率化や品質向上を目指す汎用的な手法です。一方、QCストーリーは、品質管理の現場で具体的な問題を解決し、改善を進めていくためのより詳細な手順を示したものです。

PDCAサイクルは、品質管理だけでなく、あらゆる業務の改善に活用できる基本的な考え方です。

最初の段階では、改善目標を明確にし、その目標を達成するための具体的な計画を立てます。現状分析を行い、課題を特定し、どのような対策を講じるのか、具体的なスケジュールや担当者を決定します。

活用例

ある製造ラインで不良品の発生率が高いという課題に対し、Plan段階では、不良品の現状分析を行い、目標値を「不良品発生率を5%削減する」と設定します。そして、原因を特定するための調査計画や、具体的な対策案(作業手順の見直し、設備のメンテナンス強化など)を立案します。

Plan段階で立てた計画に基づき、具体的な対策を実行します。計画を実行する際には、記録を取り、後で効果を検証できるように準備しておくことが重要です。

活用例

Do段階では、Planで立案した対策案に従い、作業手順書を改訂し、製造ラインの作業者に新しい手順を教育します。また、設備のメンテナンス計画を実行し、定期的な点検を実施します。この際、どの作業者がいつ、どのような作業を行ったのか、メンテナンスの記録などを詳細に残します。

Do段階で実施した対策の効果を検証します。収集したデータや記録を分析し、目標達成度合いや、計画通りに実行できたかどうかなどを評価します。

活用例

Check段階では、新しい作業手順やメンテナンス計画の実施後、一定期間の不良品発生率を以前のデータと比較します。目標としていた5%の削減を達成できたかどうか、また、他の指標(生産効率など)に悪影響が出ていないかなどを分析します。

Check段階での評価結果に基づき、改善策をさらに見直したり、新たな対策を検討したりします。効果があった対策は標準化し、再発防止に繋げます。効果がなかった対策は原因を分析し、改善策を練り直します。そして、次のPDCAサイクルへと繋げていきます。

活用例

Act段階では、不良品発生率が目標を達成していれば、新しい作業手順やメンテナンス計画を正式な手順として標準化し、他のラインにも展開することを検討します。もし目標を達成できていなければ、原因を再度分析し、さらなる対策(例えば、作業者への追加トレーニングの実施や、設備の改良など)を計画します。

QCストーリーは、品質管理の現場で発生した具体的な問題を解決し、再発防止を図るための、より詳細な手順を示したものです。一般的に、以下の9つのステップで構成されます。

改善に取り組むべき具体的なテーマを選定します。現状の問題点や課題を明確にし、改善目標を設定する上で重要な最初のステップです。

活用例

ある食品工場で、製品の包装不良が頻繁に発生しているという問題に対し、「製品包装不良の削減」をテーマとして選定します。

選定したテーマに関する現状のデータを収集し、問題の状況を客観的に把握します。不良品の発生状況、原因、影響などを詳しく調査します。

活用例

包装不良の種類(破れ、シール不良など)、発生頻度、発生場所、時間帯などのデータを収集し、現状を数値で把握します。

現状把握の結果を踏まえ、具体的な改善目標を設定します。「いつまでに、何を、どの程度改善するのか」を明確にすることが重要です。

活用例

「3ヶ月以内に製品包装不良の発生件数を30%削減する」という具体的な目標を設定します。

目標を達成するために、どのような活動を、いつ、誰が、どのように行うのかという具体的な計画を立てます。

活用例

原因を特定するための調査チームの結成、データ収集方法の決定、対策案の検討スケジュールなどを計画します。

収集したデータや情報に基づいて、問題の真の原因を特定します。特性要因図(フィッシュボーン図)やパレート図などのQC七つ道具を活用することが一般的です。

活用例

特性要因図を用いて、包装不良の原因となりうる要因(人的要因、設備要因、材料要因、管理要因など)を洗い出し、さらにデータを分析することで、主要な原因を特定します(例:作業者の熟練度不足、包装機の調整不良など)。

特定された原因に対して、具体的な対策案を立案し、実行します。対策の効果や実現可能性などを考慮し、最適な対策を選定します。

活用例

作業者へのOJTによる指導強化、包装機の定期的なメンテナンスと調整基準の見直しなどの対策を立案し、実施します。

実施した対策の効果をデータに基づいて確認します。目標達成度合いを評価し、対策が有効であったかどうかを検証します。

活用例

対策実施後、再び包装不良の発生件数をデータとして収集し、目標としていた30%削減を達成できたかどうかを確認します。

効果が確認された対策は、再発防止のために標準化し、日常業務に定着させます。手順書やマニュアルを改訂したり、教育訓練を実施したりします。

活用例

効果が確認された作業手順やメンテナンス基準を正式な手順書として整備し、全作業者に周知徹底します。

今回の改善活動を振り返り、成功要因や課題点を明確にします。得られた教訓を活かし、今後のさらなる改善活動に繋げていきます。

活用例

今回の改善活動の成功要因(チームワークの良さ、データに基づいた分析など)や課題点(原因特定に時間がかかったなど)をまとめ、今後の改善活動に活かせるように記録します。また、今回の成功事例を他の部門やラインにも展開することを検討します。

PDCAサイクルとQCストーリーは、それぞれ独立した手法として活用できるだけでなく、連携させることでより強力な改善効果を発揮します。例えば、PDCAサイクルのPlan段階でQCストーリーを用いて具体的な改善計画を立て、Do段階でQCストーリーの活動計画を実行し、Check段階でQCストーリーの効果確認の結果を評価するといった連携が考えられます。

生産マネジメントにおける品質管理と改善活動においては、倫理的な配慮が不可欠です。データの改ざんや不正な報告は、顧客の信頼を損ない、企業の存続を危うくする可能性があります。常に客観的なデータに基づき、誠実な姿勢で品質管理と改善活動に取り組むことが重要です。また、従業員に対して改善活動への積極的な参加を促し、その意見を尊重する姿勢も倫理的な配慮と言えるでしょう。

PDCAサイクルとQCストーリーは、生産マネジメントにおける品質管理と改善活動の強力な武器となります。それぞれの特徴を理解し、適切に活用することで、不良品の削減、生産効率の向上、そして顧客満足度の向上に繋げることが可能です。重要なのは、これらの手法を単なる形式的な活動として捉えるのではなく、継続的な改善への意識を持ち、組織全体で取り組んでいくことです。